W czym polega różnica w cenie między manometrem z stykiem elektrycznym a zwykłym manometrem?

W czym różni się manometr z stykiem elektrycznym od zwykłego manometru pod względem kosztów? Czy warto go wybrać?

W dziedzinie pomiarów instrumentacyjnych standardowe manometry charakteryzują się prostą budową, niskimi kosztami i wysoką niezawodnością, dlatego są powszechnie stosowane. Jednak gdy sterowanie procesem lub sygnalizacja alarmu muszą opierać się na wartościach ciśnienia, konieczne stają się manometry ze stykiem elektrycznym. Dlaczego dodanie funkcji „styku elektrycznego” znacząco podnosi cenę? W artykule tym analizujemy różnicę cenową z czterech perspektyw.

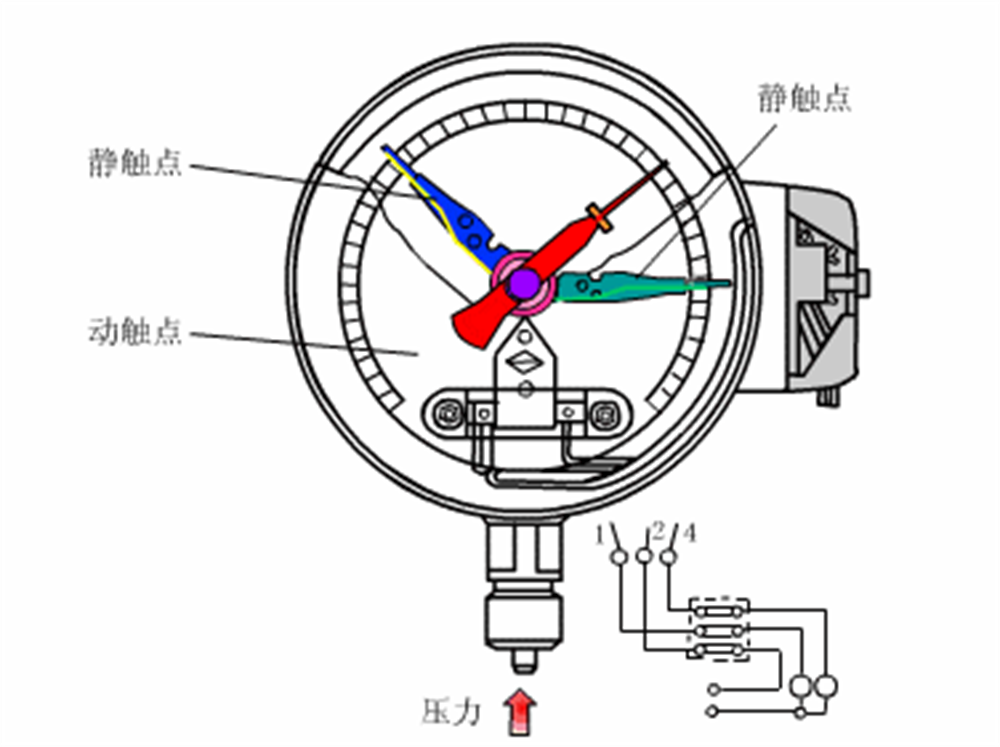

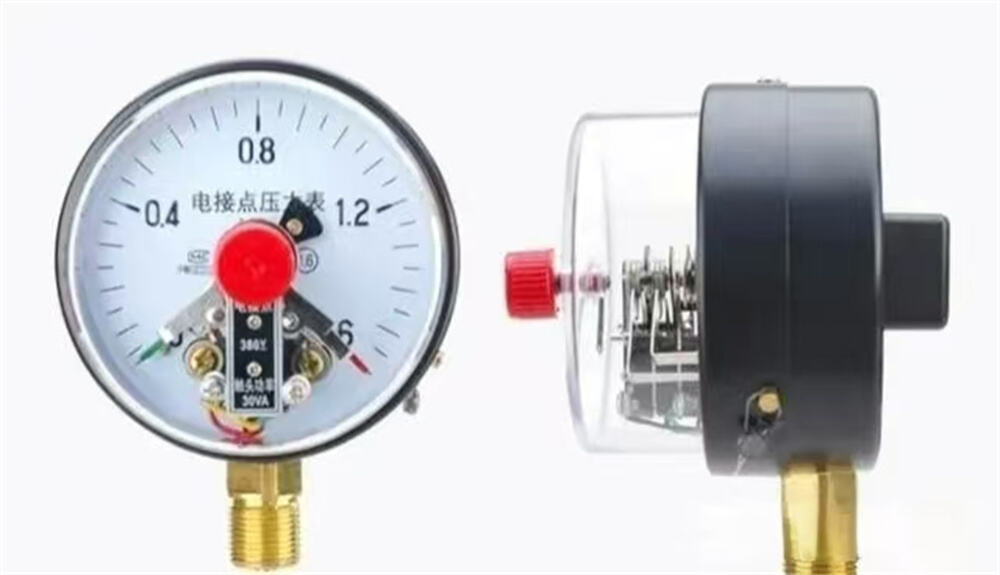

1 Skład strukturalny

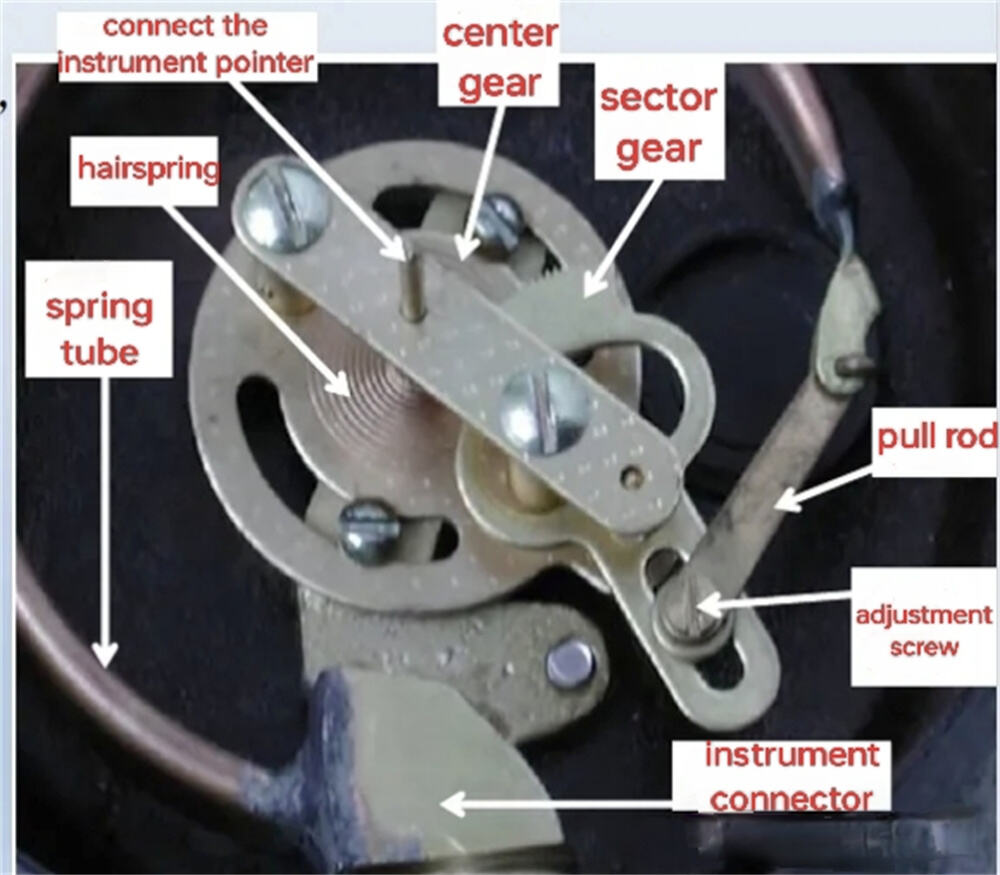

Manometr ze stykiem elektrycznym: I składa się z układu pomiarowego, układu wskazówkowego, urządzenia styku magnetyczno-elektrycznego, obudowy, urządzenia regulacyjnego oraz skrzynki zaciskowej (gniazda wtykowego). Manometr Comfy Basics został uzupełniony o urządzenie styku elektrycznego, zawierające sygnałową igłę styku elektrycznego oraz nastawny magnes trwały.

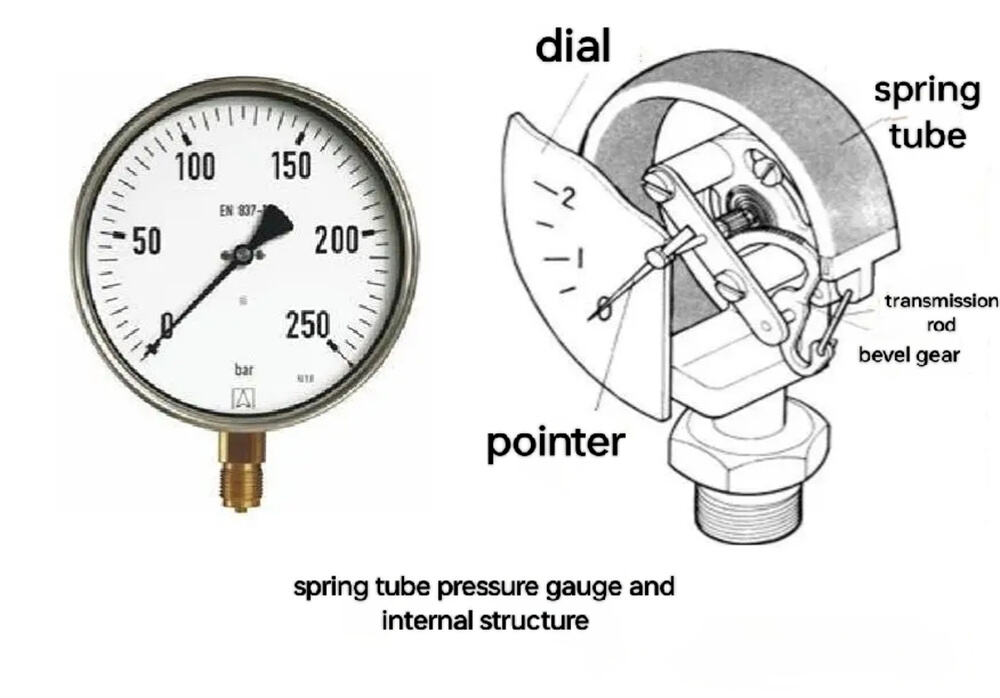

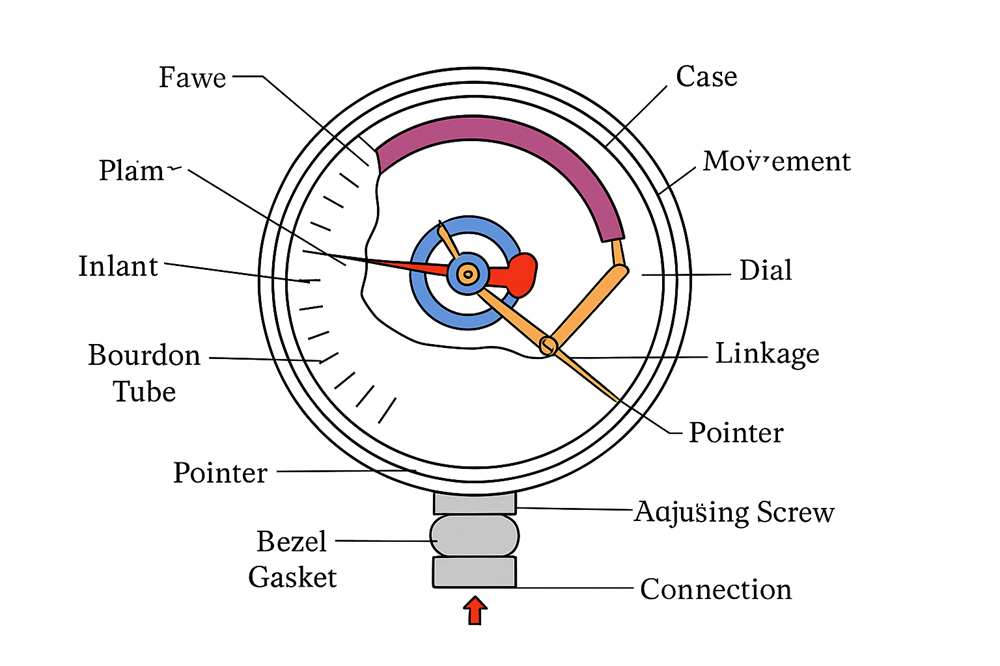

Zwykły manometr: Ogólnie składa się z części takich jak obudowa, rura sprężysta, uchwyt stały, drążek, koło zębate wentylatorowe, małe koło zębate, wskazówki, spirala i łącznik rury.

2 Zasada działania

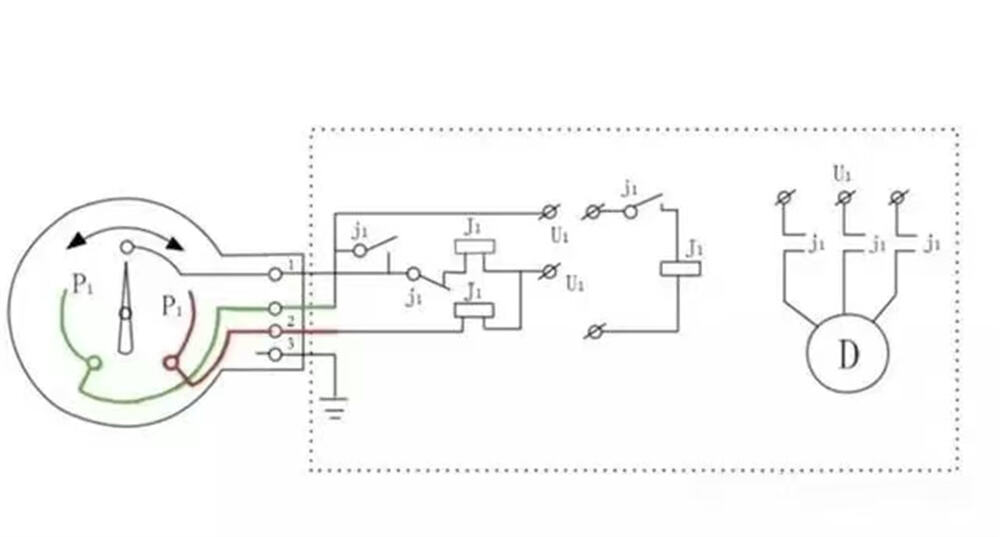

Manometr z stykami elektrycznymi: W oparciu o rurę sprężystą, która pod wpływem ciśnienia mierzonej substancji ulega odkształceniom sprężystym i przemieszczeniu. Poprzez drążek i mechanizm przekładni zębatych, ruch ten jest wzmacniany i wskazywany na tarczy przez nieruchome koło zębate (wraz ze stykiem).

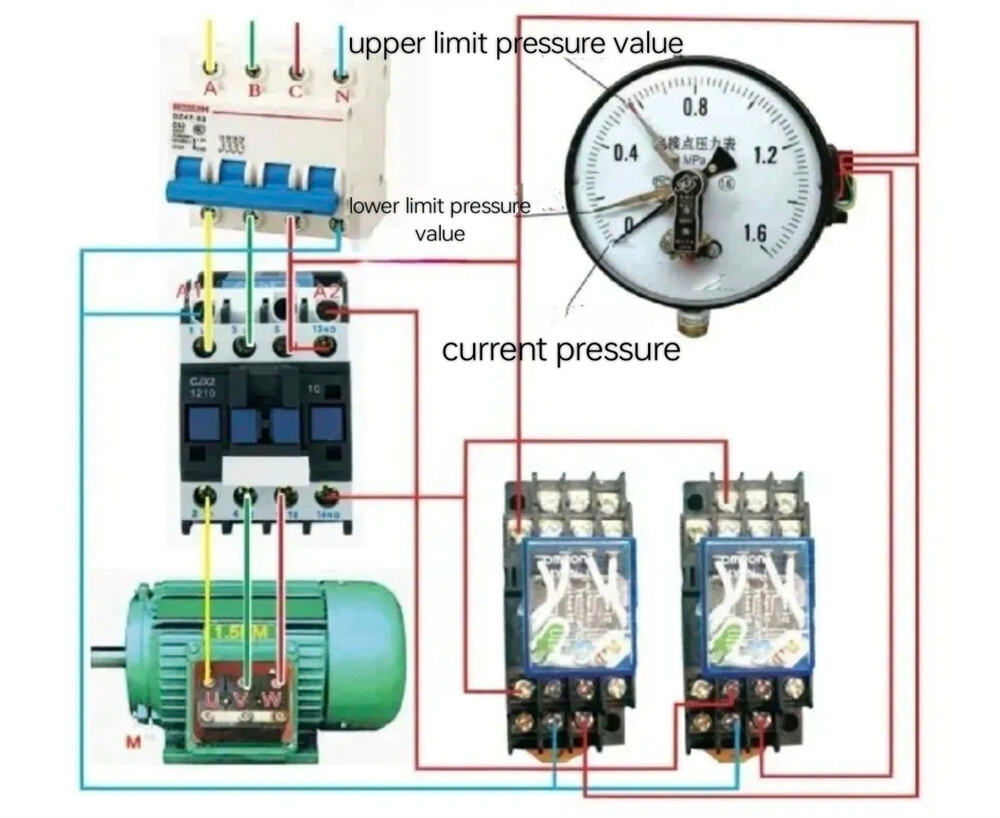

Gdy wskazówka pomiarowa dotknie punktu styku na wskazówce ustawienia (górnym lub dolnym), obwód systemu sterowania zostaje przerwany lub zamknięty, co umożliwia automatyczną kontrolę oraz sygnalizację alarmową.

Zwykły manometr: Poprzez odkształcenie sprężyste elementu czułego, takiego jak rurka Bourdona wewnątrz manometru, odkształcenie to jest przekształcane przez wewnętrzny mechanizm przyrządu na ruch obrotowy, powodując odchylenie się wskazówki i wyświetlanie ciśnienia.

3 Zastosowanie funkcjonalne

Manometr z stykami elektrycznymi: Może realizować funkcje automatycznego sterowania i alarmowania oraz jest powszechnie stosowany w przemyśle naftowym, chemicznym, hutniczym, energetycznym, maszynowym i innych sektorach przemysłowych lub jako komponent urządzeń elektromechanicznych do automatycznego sterowania i sygnalizacji alarmów dla monitorowanego systemu ciśnienia.

Zwykły manometr: Służy głównie do lokalnego wskazywania ciśnienia, nadaje się do pomiaru ciśnienia i próżni cieczy, gazów lub par, które nie są wybuchowe, nie krystalizują się, nie zestalają się oraz nie działają korozyjnie na miedź i stopy miedzi.

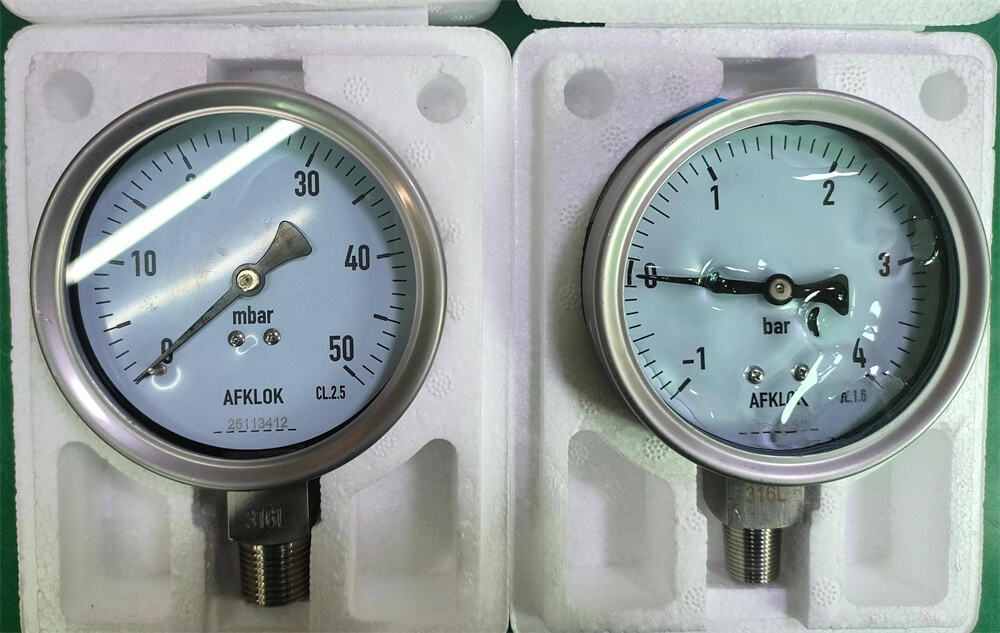

4 Dokładność i niezawodność

Manometr z stykami elektrycznymi: Ogólne poziomy dokładności mogą osiągać klasę 1,6, a niektóre modele wysokiej precyzji pozwalają na jeszcze dokładniejsze pomiary. Dzięki wykorzystaniu transmisji sygnału elektrycznego i struktury styku mechanicznego charakteryzuje się wysoką niezawodnością i relatywnie małą wrażliwością na czynniki środowiskowe.

Zwykły manometr: Poziomy dokładności obejmują klasę 1.0, klasę 1.6, klasę 2.5, klasę 4.0 itp. W normalnych warunkach użytkowania spełniają one ogólne wymagania pomiarowe, jednak są znacznie wpływane przez czynniki środowiskowe, takie jak wibracje i temperatura.

5 Cena Koszt

Manometr z stykami elektrycznymi: Ze względu na funkcję sterowania elektrycznego oraz bardziej złożoną konstrukcję, cena jest stosunkowo wysoka.

Zwykły manometr: Konstrukcja jest prosta, proces produkcji dojrzały, a cena stosunkowo niska.

6 Sugestie wyboru – dobór w zależności od scenariuszy zastosowania

Manometr z stykami elektrycznymi: Sterowanie automatycznym urządzeniem: np. uruchamianie i zatrzymywanie sprężarki powietrza (zatrzymanie przy górnej granicy, uruchomienie przy dolnej granicy), sterowanie pompą wodną, sterowanie zaworem bezpieczeństwa kotła.

Alarm przekroczenia granicy: Nienormalne ciśnienie w zbiorniku pod ciśnieniem i układzie smarowania powoduje aktywowanie dźwiękowego i świetlnego alarmu.

Proste sprzężenie: zabronienie uruchamiania urządzenia przy niewystarczającym ciśnieniu oraz zamknięcie zaworu w przypadku jego przekroczenia.

Niepodłączona pętla bezpieczeństwa: Jako przewodowe zabezpieczenie zapasowe w przypadku awarii PLC/DCS bezpośrednio uruchamia urządzenia bezpieczeństwa (np. zawory awaryjnego zamknięcia), aby spełnić wymagania dotyczące bezpieczeństwa funkcjonalnego (SIL).

Zwykły manometr: Wymagana jest wyłącznie ręczna obserwacja wartości ciśnienia na miejscu.

Wartość ciśnienia służy wyłącznie do celów dokumentacyjnych i nie wymaga żadnego sprzęgania z urządzeniami.

Budżet jest ograniczony, a funkcje sterowania/alarms są w pełni realizowane przez system nadrzędny (np. PLC/DCS) (z wyjątkiem kluczowej pętli bezpieczeństwa).

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ