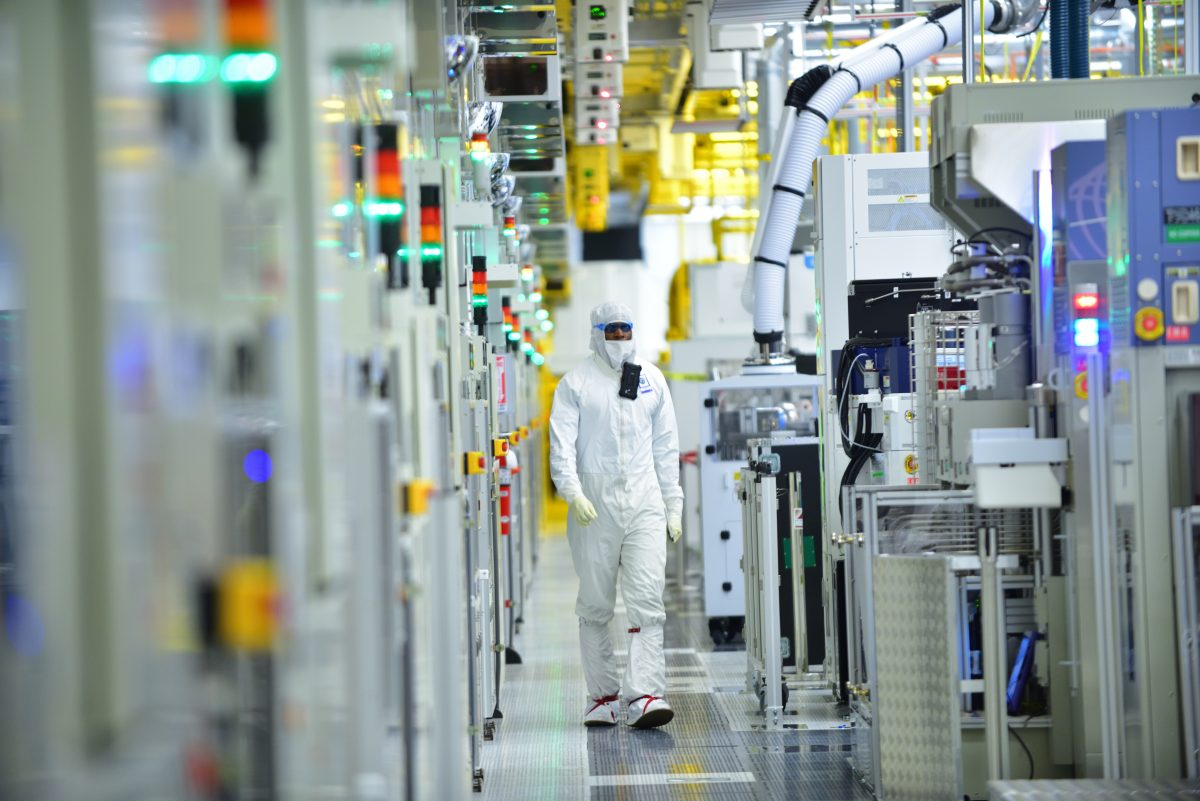

การผลิตระบบกระจายก๊าซในอุตสาหกรรมเซมิคอนดักเตอร์

ในกระบวนการผลิตเซมิคอนดักเตอร์ แก๊สเป็นตัวทำหน้าที่ทั้งหมด ในขณะที่เลเซอร์ได้รับความสนใจทั้งหมด แม้ว่าเลเซอร์จะทำการแกะลวดลายทรานซิสเตอร์ลงบนซิลิกอน แต่การเคลือบซิลิกอนครั้งแรกและการย่อยสลายเลเซอร์เพื่อสร้างวงจรสมบูรณ์นั้นเป็นกระบวนการของแก๊สหลายชนิด ไม่น่าแปลกใจเลยว่าแก๊สเหล่านี้ ซึ่งใช้ในการพัฒนาไมโครโปรเซสเซอร์ผ่านกระบวนการหลายขั้นตอน จะมีความบริสุทธิ์สูง นอกจากข้อจำกัดนี้แล้ว พวกมันยังมีปัญหาและข้อจำกัดอื่นๆ อีกบางส่วนของแก๊สเป็นแบบไครโอเจนิก บางส่วนกัดกร่อน และบางส่วนมีพิษสูง

โดยรวมแล้ว ข้อจำกัดเหล่านี้ทำให้การผลิตระบบกระจายก๊าซสำหรับอุตสาหกรรมเซมิคอนดักเตอร์เป็นความท้าทายอย่างมาก ข้อกำหนดของวัสดุมีความเข้มงวด นอกจากข้อกำหนดของวัสดุแล้ว ระบบกระจายก๊าซยังเป็นระบบอิเล็กโทรเมคคาทรอนิกส์ที่ซับซ้อนซึ่งประกอบไปด้วยระบบต่าง ๆ ที่เชื่อมโยงกัน สภาพแวดล้อมที่ใช้ในการประกอบนั้นมีความซับซ้อนและทับซ้อนกัน การสร้างชิ้นส่วนสุดท้ายเกิดขึ้นในสถานที่เป็นส่วนหนึ่งของกระบวนการติดตั้ง การเชื่อมแบบวงโคจรช่วยให้สามารถตอบสนองข้อกำหนดที่สูงของการกระจายก๊าซได้ ในขณะเดียวกันก็ทำให้การผลิตในสภาพแวดล้อมที่แคบและท้าทายนั้นจัดการได้ง่ายขึ้น

วิธีที่อุตสาหกรรมเซมิคอนดักเตอร์ใช้ก๊าซ

ก่อนที่จะพยายามวางแผนการผลิตของระบบจ่ายก๊าซ จำเป็นต้องเข้าใจอย่างน้อยพื้นฐานของการผลิตเซมิคอนดักเตอร์ เซมิคอนดักเตอร์ใช้ก๊าซในการเคลือบของแข็งที่ใกล้เคียงธาตุบริสุทธิ์ลงบนผิวหน้าในลักษณะที่ควบคุมได้อย่างแม่นยำ ของแข็งที่ถูกเคลือบเหล่านี้จะถูกปรับเปลี่ยนโดยการเพิ่มก๊าซ พลังเลเซอร์ เคมีสำหรับกร่อน และความร้อน ขั้นตอนในกระบวนการกว้างๆ มี:

การเคลือบ: นี่คือกระบวนการสร้างแผ่นซิลิกอนเริ่มต้น ก๊าซซิลิกอนตัวกลางจะถูกสูบเข้าไปในห้องเคลือบในสุญญากาศและสร้างแผ่นซิลิกอนบางๆ ผ่านปฏิสัมพันธ์ทางเคมีหรือกายภาพ

โฟโตลิโธกราฟี: ส่วนโฟโต้หมายถึงเลเซอร์ ในสเปกตรัมโฟโตลิโธกราฟีอัลตราไวโอเล็ต (EUV) ระดับสูงที่ใช้ในการทำชิปที่มีข้อกำหนดสูงที่สุด เลเซอร์คาร์บอนไดออกไซด์จะถูกใช้ในการกร่อนวงจรไมโครโปรเซสเซอร์ลงบนแผ่นซิลิกอน

การกัดกร่อน: ในระหว่างกระบวนการกัดกร่อน ก๊าซฮาโลเจน-คาร์บอนจะถูกสูบเข้าไปในห้องปฏิบัติการเพื่อกระตุ้นและละลายวัสดุที่เลือกไว้ในซิลิกอนซับสเตรต กระบวนการนี้จะแกะสลักวงจรที่พิมพ์ด้วยเลเซอร์ลงบนซับสเตรตอย่างมีประสิทธิภาพ

การโดป: นี่คือขั้นตอนเพิ่มเติมที่เปลี่ยนความนำไฟฟ้าของผิวที่ถูกกัด เพื่อกำหนดเงื่อนไขที่แน่นอนว่าเมื่อใดที่สารกึ่งตัวนำจะทำการนำกระแสไฟฟ้า

การอบ: ในกระบวนการนี้ การตอบสนองระหว่างชั้นของเวเฟอร์จะถูกกระตุ้นโดยแรงดันและความร้อนที่เพิ่มขึ้น ทั้งนี้ มันจะสรุปผลลัพธ์จากกระบวนการก่อนหน้าและสร้างโปรเซสเซอร์ที่สมบูรณ์แล้วในเวเฟอร์

การทำความสะอาดห้องปฏิบัติการและท่อส่ง: ก๊าซที่ใช้ในขั้นตอนก่อนหน้า โดยเฉพาะอย่างยิ่งในกระบวนการแกะสลัก (etching) และการเติมสารเจือปน (doping) มักจะเป็นพิษสูงและเกิดปฏิกิริยาได้ง่าย ดังนั้น ห้องปฏิบัติการและท่อส่งก๊าซที่เชื่อมต่อจำเป็นต้องเต็มไปด้วยก๊าซที่ทำให้เป็นกลางเพื่อลดหรือกำจัดปฏิกิริยาที่เป็นอันตราย จากนั้นจึงเติมด้วยก๊าซเฉื่อยเพื่อป้องกันไม่ให้ก๊าซปนเปื้อนจากภายนอกเข้ามาภายใน

ระบบการกระจายก๊าซในอุตสาหกรรมเซมิคอนดักเตอร์มักจะซับซ้อนเนื่องจากมีก๊าซหลากหลายชนิดที่เกี่ยวข้องและความจำเป็นในการควบคุมการไหลของก๊าซ อุณหภูมิ และแรงดันอย่างแม่นยำตลอดระยะเวลาที่กำหนด นอกจากนี้ยังซับซ้อนมากขึ้นเพราะความบริสุทธิ์ระดับสูงมากที่ต้องการสำหรับแต่ละก๊าซในกระบวนการ ก๊าซที่ใช้ในขั้นตอนก่อนหน้าจะต้องถูกชะล้างออกจากท่อและห้องปฏิกิริยา หรือไม่ก็ทำให้หมดฤทธิ์ก่อนที่จะเริ่มขั้นตอนถัดไป ซึ่งหมายความว่ามีสายเฉพาะทางจำนวนมาก การเชื่อมต่อระหว่างระบบท่อเชื่อมและสายยาง การเชื่อมต่อระหว่างสายยางและท่อเข้ากับเครื่องปรับแรงดันก๊าซและเซนเซอร์ และการเชื่อมต่อระหว่างส่วนประกอบทั้งหมดที่กล่าวมาข้างต้นกับวาล์วและระบบปิดผนึกที่ออกแบบมาเพื่อป้องกันการปนเปื้อนของแหล่งจ่ายก๊าซธรรมชาติจากการเปลี่ยนแปลง

นอกจากนี้ ภายนอกห้องสะอาดและก๊าซพิเศษจะมีระบบจ่ายก๊าซจำนวนมากในสภาพแวดล้อมของห้องสะอาดและพื้นที่จำกัดเฉพาะเพื่อป้องกันความเสี่ยงในกรณีที่เกิดการรั่วไหลโดยไม่คาดคิด การเชื่อมระบบก๊าซในสภาพแวดล้อมที่ซับซ้อนเช่นนี้ไม่ใช่งานง่าย อย่างไรก็ตาม หากมีความระมัดระวัง ใส่ใจรายละเอียด และใช้อุปกรณ์ที่เหมาะสม งานนี้สามารถทำสำเร็จได้

การผลิตระบบกระจายก๊าซในอุตสาหกรรมเซมิคอนดักเตอร์

วัสดุที่ใช้ในระบบการกระจายก๊าซเซมิคอนดักเตอร์มีความหลากหลายสูง สามารถรวมถึงสิ่งต่าง ๆ เช่น ท่อโลหะและสายยางที่บุด้วย PTFE เพื่อต้านทานก๊าซที่กัดกร่อนสูง วัสดุที่ใช้มากที่สุดสำหรับการใช้งานทั่วไปในอุตสาหกรรมเซมิคอนดักเตอร์คือสแตนเลส 316L ซึ่งเป็นชนิดสแตนเลสคาร์บอนต่ำ เมื่อพูดถึงการเปรียบเทียบระหว่าง 316L กับ 316 สแตนเลส 316L มีความต้านทานการกัดกร่อนแบบระหว่างเมล็ดมากกว่า ซึ่งเป็นปัจจัยสำคัญเมื่อต้องเผชิญกับก๊าซที่มีปฏิกิริยาสูงและอาจระเบิดได้ซึ่งสามารถกัดกร่อนคาร์บอนได้ การเชื่อมสแตนเลส 316L จะปล่อยคาร์บอนตกผลึกน้อยกว่า นอกจากนี้ยังลดโอกาสของการเกิดการเสื่อมสภาพของขอบเมล็ด ซึ่งอาจนำไปสู่การกัดกร่อนแบบร่องในรอยเชื่อมและการแพร่ความร้อนรอบๆ

เพื่อลดความเป็นไปได้ของการกัดกร่อนของท่อซึ่งอาจนำไปสู่การกัดกร่อนและปนเปื้อนของสายผลิตภัณฑ์ การเชื่อมสเตนเลส 316L โดยใช้แก๊สอาร์กอนบริสุทธิ์เป็นชั้นป้องกันและรางเชื่อมที่มีการปกป้องด้วยแก๊สทังสเตน เป็นมาตรฐานในอุตสาหกรรมเซมิคอนดักเตอร์ การเชื่อมแบบเดียวที่ให้การควบคุมที่จำเป็นสำหรับการรักษาสภาพแวดล้อมความบริสุทธิ์สูงในระบบ.PIPE อัตโนมัติ Orbital Welding มีเฉพาะในระบบกระจายก๊าซของเซมิคอนดักเตอร์

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ